تاریخچه روانکاری:

روانکاری یا تریبولوژی به عنوان علم تسهیل حرکت نسبی سطوح در تماس با یکدیگر تعریف شده است و سابقه آن به زمان پیش از پیدایش چرخ و استفاده از گردش آن به دور محور، به منظور ایجاد حرکتی روان، بر می گردد. به طورکلی در هر جا که سطوح در جوار و در تماس با یکدیگر دارای حرکت نسبی هستند، روانکاری نقش بسیار مهمی در انجام حرکت به نحو صحیح، مداوم و اقتصادی، ایفا می کند. عدم روانکاری صحیح ماشین آلات علاوه بر آنکه باعث تقلیل راندمان مکانیکی و پایین آمدن بازده زمانی ماشین می شود، منجر به فرسایش بیش از حد فرسودگی و از کار افتادگی زودرس نیز می گردد.

اهم وظایف روغن های روان ساز:

۱- روانکاریتشکیل لایه ای از روغن با ضخامت مناسب بین قطعات متحرک به منظور به حداقل رساندن اصطکاک و سائیدگی قطعات فلزی در حین کار.

۲- انتقال حرارت

انتقال حرارت ایجاد شده از سطوح مورد نظر و خنک کردن قطعات متحرک.

۳- ضربه گیری

یکی از ویژگی مهم روغن، کاهش تاثیر ضربات در حین انجام حرکات مکانیکی بر روی قطعات است. بدین معنی که روغن از تاثیر منفی ضربه های قطعات بر یکدیگر جلوگیری می نماید. ۴- حفاظت از سطوح

روغن های روان ساز باید بتوانند سطوح قطعات فلزی را در مقابل زنگ زدگی و خوردگی شیمیایی محافظت کنند.

۵- آب بندی

آب بندی قطعات نیز از ویژگی های مهم روغن است. برای مثال روغن موتور با تشکیل لایه ای از روغن بین پیستون و سیلندر در موتورهای احتراق داخلی از فرار گازهای متراکم شده، جلوگیری می نماید.

۶- انتقال مواد

روغن های روان ساز باید بتوانند ذرات ناشی از سائیدگی قطعات و مواد ناشی از تجزیه روغن و سوخت را به صورت معلق نگه دارند و با خود حمل کنند.

۷- انتقال نیرو

روغن های روان ساز در بعضی موارد نقش انتقال نیرو را به عهد دارند (روغن های هیدرولیک).

ویژگی های روغن های روان ساز:

ویژگی های مورد انتظار از روغن های مناسب برای روان کاری به شرح زیر هستند:۱- دارای گرانروی مناسب و ضریب اصطکاک بسیار کم باشند.

۲- در مقابل حرارت مقاوم باشند و اکسید نشوند.

۳- خاصیت پاک کنندگی مناسب داشته باشند و پس از کار مداوم، تحت تاثیر کار در دماهای بالا و مستمر، تشکیل مواد لجنی و رسوبات در لابه لای قطعات ندهند.

۴- دارای شاخص گرانروی بالا باشند.

۵- با ایجاد لایه نازکی از روغن بر روی سطح متحرکی که با یکدیگر در تماس هستند. از سائیدگی و فرسودگی آنها جلوگیری نمایند.

۶- در حین عملیات ایجاد کف ننمایند.

۷- ز��گ زدگی و خوردگی بر روی قطعات فلزی ایجاد نکنند.

۸- با قطعات لاستیکی و پلاستیکی سازگاری کامل داشته باشند.

روش تولید روغن های روان ساز:

روغن های روان ساز به طور عمده دارای منشاء معدنی هستند و اساس آنها برش روغنی است که از نفت خام تهیه می شود. فرآیند تهیه برش روغنی در پالایشگاه نفت خام شامل دو مرحله تقطیر در فشار اتمسفریک و تقطیر در خلاء است. برش روغنی (Lube-Ct) به عنوان ماده اولیه واحد روغن سازی، وارد پالایشگاه می شود و تحت یک رشته عملیات پالایش به روغن پایه (Base Oil) تبدیل می گردد.

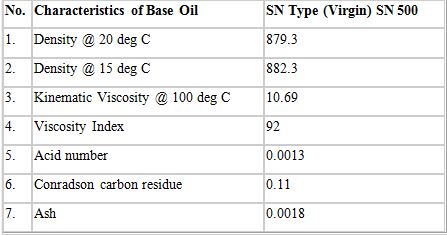

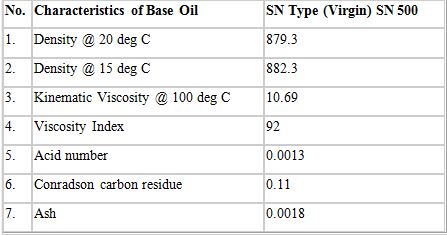

تعاریف مشخصات عمده روغن:

گرانروی(Viscosity):مقاومتی که سیالات در برابر جاری شدن به علت اصطکاک داخلی بین مولکول ها از خود نشان می دهند، گرانروی (ویسکوزیته) نامیده می شود. گرانروی روغن با تغییر دمای آن، تغییر می کند و هر چه روغن گرم تر شود، گرانروی آن کمتر می گردد. از این رو همواره باید گرانروی روغن همراه با دمایی که گرانروی در آن اندازه گیری شده، قید گردد. گرانروی روغن معمولا در دمای ۴۰ و ۱۰۰ درجه سانتیگراد اندازه گیری می شود.

شاخص گرانروی(Pour point):

شاخص گرانروی (VI) نشانگر میزان تغییرات گرانروی نسبت به تغییرات دماست. هرچه رقم شاخص گرانروی روغنی بزرگتر باشد، در اثر تغییر دما، گرانروی روغنی کمتر تغییر می کند و برعکس.

نقطه ریزش (POR POINT):

پایین ترین دمایی را که روغن در آن دما هنوز می تواند جاری شود، نقطه ریزش می نامند.

نقطه اشتعال (FLASH POINT):

نقطه اشتعال، پایین ترین دمایی است که در آن، روغن به اندازه کافی به بخار تبدیل می شود و با هوا یک مخلوط قابل اشتعال می سازد. به طوری که با نزدیک کردن شعله آتش، روغن در یک لحظه مشتعل و سپس خاموش گردد. این آزمایش برای اندازه گیری میزان آتش گیری و فرّار بودن روغن صورت می گیرد.

نقطه احتراق (FIRE PONT):

نقطه احتراق، پائین ترین دمایی است که در آن روغن به اندازه ای بخار تولید کند که با نزدیک کردن شلعه، مشعل شود و این اشتعال مدتی ادامه یابد. نقطه احتراق معمولا حدود ۱۵درجه سانتیگراد بالاتر از نقطه اشتعال است از این رو اندازه گیری نشده و ذکر نمی گردد.

چگالی و دانستیه (DENSITY):

دانسیته برابر است با جرم یک سانتیمتر مکعب از روغن (در دمای c۱۵) که بر حسب کیلوگرم بر متر مکعب بیان می شود. کاربر این مشخصه، تبدیل وزن به حجم و بالعکس (در محاسبات حمل و نقل فرآورده های نفتی) است. برای این منظور از چگالی نسبی (specific gravity) که عبارتست از نسبت وزن مخصوص روغن به وزن مخصوص آب در دمای معین (f۶۰f/۶۰) نیز استفاده می شود.

مواد افزودنی روغن(OIL ADDITIVES):

چون روغن پایه ای که از پالایش نفت خام به دست می آید، هنوز ویژگی های لازم را برای استفاده در موتور خودروهای مدرن و ماشین آلات صنعتی به طور کامل دارا نیست، موادی به آن، اضافه می شود تا در بینه ایجاد شود.

مهم ترین موادی که به منظور تامین ویژگی های مناسب به روغن پایه افزوده می شوند، عبارتند از:

۱-پاک کننده ها و معلق کننده ها (DETERGENTS^&DISPERSANTS)در طی فرآیند احتراق، مقدار زیادی ذرات دوده و مواد ناشی از احتراق ناقص پدید می آیند که در روغن غیرمحلول هستند و موجب تشکیل رسوب در پیستون ها می شوند که حتی ممکن است باعث چسبندگی رینگ به پیستون شوند. از این رو افزودنی پاک کننده و معلق کننده، به اکثر روغن های روان ساز، برای از بین بردن رسوبات فوق افزوده می گردد. هرچه مقدار این افزودنی ها بیشتر باشد، روغن از قدرت پاک کنندگی بیشتری برخوردار است. درنتیجه روغن سریع تر سیاه می شود که هرچه میزان این دو ماده ی افزودنی کمتر باشد روغن دیرتر سیاه می گردد، اما باعث ته نشین شدن رسوبات در موتور و آسیب رسیدن به آن می شود.

۲- بهبود دهنده شاخص گرانروی (VI-IMPROVER)

مولکول های مواد افزودنی بالابرنده شاخص گرانروی در مقایسه با ملکول های روغن، بسپارهای(پلیمرهای) زنجیری بلند و بزرگی هستند که در درجه حرارت پائین کما بیش به صورت کلوئیدی در روغن پراکنده می شوند. در این راستا در حین عملیات به همان میزانی که دمای روغن بالاتر رود، با حل شدن بسپارها کاهش گرانروی روغن جبران می شود. مورد مصرف این مواد بیشتر در روغن های چند درجه ای (مالتی گرید) است.

۳- مواد ضد اکسیداسیون (ANTI-OXIDANT)

بعضی از ترکیبات موجود در روغن بر اثر حرارت زیاد موتور و تماس دائم با هوا و مجاورت با فلزات مختلف موتور، که ممکن است مانند یک کاتالیزور عمل نمایند، در معرض اکسیداسیون مداوم قرار گرفته و به موادی از قبیل پِر اکسیدها و ترکبیات آلی دیگر تبدیل می شوند. برای جلوگیری از اکسید شدن روغن، مواد افزودنی ضد اکسیداسیون به آن اضافه می شود.

۴- مواد سائیدگی (ANTI-WEAR)

در شرایط کار سخت، اجزای موتور (سوپاپ، بادامک ها و...) دچار سائیدگی می شوند. مواد افزودنی ضد سائیدگی از بروز چنین ضایعاتی جلوگیری می نمایند. استفاده از این مواد به منظور ایجاد لایه مقاومی از مواد شیمیایی مابین قطعات متحرک و ثابت است تا از تماس فلز با فلز و در نتیجه بروز تاثیرات سائیدگی جلوگیری کند.

۵- مواد ضد زنگ زدگی (ANTI-CORRSION&ANI-NTI-RUST)

به طور کلی روغن های معدنی قابلیت محافظت و جلوگیری از خوردگی و زنگ زدگی را دارند، اما در هنگام عمل به علت وارد شدن آب به صورت قطرات بسیار ریز در داخل روغن، به مرور زمان، زنگ زدگی و خوردگی قطعات فلزی رخ می دهد. برای جلوگیری از این پدیده، به اکثر روغن های تولیدی این شرکت مواد افزودنی ضد خوردگی و ضد زنگ زدگی افزوده می شود. درضمن مواد افزودنی قلیایی می توانند اسیدهای ناشی از عمل احتراق (در موتورهای احتراق داخلی) که موجب خوردگی و زنگ زدگی می شوند را نیز از بین ببرند.

۶- مواد پایین آورنده نقطه ریزش (POUR POINT DEPRESSANTS)

این مواد به منظور پایین آوردن نقطه ریزش به روغن افزوده می شوند تا راه اندازی و روشن کردن موتور در هوای سرد میسر گردد. یعنی به کمک این مواد، ذرات پارافین موجود در روغن را در دمای پایین به صورت معلق نگه می دارند و از بسته شدن روغن (جامد شدن آن) جلوگیری می نمایند.

۷- مواد ضد کف (ANTI-FOAM)

در هنگام کار دستگا ه های صنعتی و موتور، به علت سرعت زیاد حرکت روغن و ایجاد تلاطم، هوای وارد شده در روغن، باعث تشکیل کف در آن می شود. برای جلوگیری از این پدیده و پیشگیری از بروز خسارت، مواد ضد کف به روغن افزوده می شود.