قیر پالایشگاهی

قیر ماده ای است سیاه رنگ و خمیری شکل که در عایقکاری رطوبت و ساخت آسفالت کاربرد دارد. قیر انواع گوناگونی دارد که هر یک از انواع آن، دارای کاربرد خاصی است. قیر از مشتقات نفت است و اغلب در پالایشگاه نفت تولید می شود.

تعریف:

قیر جسمی هیدروکربنی است به رنگ سیاه تا قهوه ای تیره که در سولفید کربن و تتراکلرید کربن کاملاً حل می شود. قیر در دمای محیط، جامد است. اما با افزایش دما، به حالت خمیری در می آید و پس از آن مایع می شود. کاربرد مهم قیر به علت وجود دو خاصیت مهم این ماده است؛ غیرقابل نفوذ بودن در برابر آب و چسپنده بودن.

انواع قیر:

قیر استخراج شده از نفت یا سنگ های معدنی مخصوص، قیر خالص نام دارد که با توجه به منشاء تشکیل، طبقه بندی می شود. قیرهای خالص همچنین برای اینکه خواص مورد نظر برای کاربردهای مختلف را پیدا کنند، تحت فرآیندهای دیگر قرار می گیرند و انواع مختلف قیر را (از جمله قیر دمیده، قیر محلول، قیر امولسیون، قیر پلیمری و...) را تشکیل می دهند.

قیر نفتی (پالایشگاهی) و قیر طبیعی:

قیر معمولاً از تقطیر نفت خام به دست می آید. چنین قیری قیر نفتی یا قیر تقطیری نامیده می شود. قیر نفتی محصول دو مرحله تقطیر نفت خام در برج تقطیر است. در مرحله نخست تقطیر، مواد سبک مانند بنزین و پروپان از نفت خام جدا می شوند. این فرآیند در فشاری نزدیک به یک اتمسفر (واحد) انجام می شود. در مرحله دوم نیز ترکیبات سنگین مانند گازوئیل و نفت سفید خارج می شوند. این فرآیند در فشاری نزدیک به خلاء صورت می پذیرد. در نهایت مخلوطی از ذرات جامد بسیار ریز به نام آسفالتن باقی می ماند که در ماده سیال گریس مانندی به نام مالتن غوطه ور است.

اما برخی از انواع قیر در طبیعت و در اثر تبدیل تدریجی نفت خام و تبخیر مواد فرار آن در اثر گذشت سال های بسیار زیاد به دست می آید. چنین قیری، قیر طبیعی نامیده می شود و دوام آن بیشتر از قیرهای نفتی است. چنین قیری ممکن است به صورت خالص در طبیعت وجود داشته باشد (قیر دریاچه ای) مانند دریاچه قیر بهبهان ایران و دریاچه قیر تیرینیداد آمریکا، یا از معادن استخراج شود (قیر معدنی). قیر طبیعی با نام یواینتایت (Uintaite) نیز شناخته می شود.

قیر دمیده:

قیر دمیده از دمیدن هوای داغ به قیر خالص در مرحله آخر عمل تصفیه به دست می آید. در این فرآیند، هوای داغ با دمای ۲۰۰ تا ۳۰۰ درجه سانتی گراد توسط لوله های سوراخ دار به محفظه حاوی قیر دمیده می شود. در اثر انجام این فرآیند، اتم های هیدروژن موجود در مولکول های هیدروکربورهای قیر، با اکسیژن هوا ترکیب می شود و با تشکیل آب، عمل بسپارش اتفاق می افتد. قیر دمیده نسبت به قیر خالص دارای درجه نفوذ کمتری است، درجه نرمی بیشتری دارد و حساسیت کم تری نسبت به تغییرات دما دارد. این نوع قیر بیشتر در ساختن ورق های پوشش بام، باتری اتومبیل و اندودکاری مورد استفاده قرار می گیرد. علامت اختصاری قیر دمیده R می باشد. مثلا قیر۸۰/۲۵ R به معنای قیر دمیده با درجه نرمی ۸۰ و درجه نفوذ ۲۵ می باشد.

قیر مخلوط یا محلول:

قیر مخلوط به مخلوطی از قیر و یک حلال مناسب (مثلاً نفت سفید یا بنزین) گفته می شود. این قیر در درجه حرارت محیط مایع است و یا با حرارت کمی به مایع تبدیل می شود. قیر مخلوط در انواع آسفالت های پوششی و ماکادامی مورد استفاده قرار می گیرد. سرعت گیرش یا سفت شدن این نوع قیر بستگی به نوع محلول دارد. به طور مثال به دلیل سرعت بالای تبخیر بنزین، قیر حل شده در بنزین سریع تر سفت می شود. این قیر، اصطلاحا قیر تندگیر (RC) نامیده می شود. همچنین قیرهایی که در نفت حل شده اند، قیر کندگیر (MC) نامیده می شوند و به قیرهایی که در نفت گاز یا نفت کوره حل شوند، نفت دیرگیر (SC) گفته می شود. قیرهای محلول بر اساس درجه گرانروی شان درجه بندی می شوند.

کاربرد:

قیر معمولاً در دو حوزه راه سازی و عایق کاری به کار می رود. حدودا ۹۰ درصد از قیر تولیدی، در حوزه راه سازی مورد استفاده قرار می گیرد و مصارف عایق کاری، تنها ۱۰ درصد از مصرف قیر را به خود اختصاص می دهد.

عایق کاری: از قیر معمولاً برای عایق بندی بام ها و کف حمام ها استفاده می شود. معمولاً به منظور تثبیت قیر، آن را همراه با گونی مورد استفاده قرار می دهند که به آن قیرگونی گفته می شود. الیاف گونی نقش مسلح کننده قیر را دارند و قیر را در محل خود تثبیت می کنند. هم چنین محصولاتی مانند مقوای قیری یا نمد قیری که با نام های تجاری نظیر ایزوگام و... ارائه می شوند نیز کاریردی مشابه قیرگونی دارند. به منظور جلوگیری از نفوذ رطوبت زمین به کف ساختمان، از بلوکاژ یا ماکادم استفاده می شود.

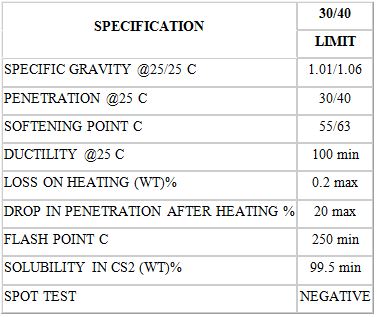

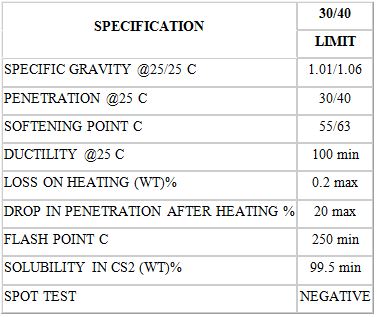

مشخصات قیر:

۱- درجه نفوذ: آزمایش درجه نفوذ برای تعیین سختی قیر مورد استفاده قرار می گیرد. در این آزمایش از یک سوزن استاندارد تحت اثر بار ۱۰۰ گرمی در مدت ۵ ثانیه به داخل قیر در دمای ۲۵ درجه نفوذ می کند. مقدار نفوذ برحسب دهم میلی متر درجه نفوذ نامیده می شود. هر چه درجه نفوذ کمتر باشد قیر سخت تر است.

۲- گرانروی: هر چه کند روانی قیر بیشتر باشد خواص جامد بیشتری از خود نشان می دهد. واضح است در دماهای بالاتر کند روانی کمتر است. این مشخصه قیر با دستگاه سی بولت فیورل و یا به روش کینماتیکی اندازه گیری می شود.

۳- درجه اشتعال: درجه اشتعال دمایی است که اگر قیر به آن دما برسد، گازهای متصاعد از آن با نزدیک شدن شعله، مشتعل می شوند و در سطح آن شعله به وجود می آید. حداکثر دمایی که می توان قیر را در کارگاه گرم کرد به درجه اشتعال محدود می باشد.

۴- افت وزنی: افت وزنی قیر در دمای بالا، در اثر تبخیر قسمتی از روغن ها و ترکیبات نفتی آن می باشد. این مشخصه نیز از خواص مهم قیر است. افت وزنی قیر در اُوِن در دمای ۱۶۳ درجه سانتی گراد و در مدت ۵ ساعت (شرایط تقریبی پخت آسفالت) اندازه گیری می شود.

۵- شکل پذیری یا انگمی: اگر نمونه ای از قیر با سطح مقطع ۱ سانتی متر مربع را با سرعت ۵ سانتی متر/دقیقه بکشیم، مقدار افزایش طول نمونه را قبل از پاره شدن خاصیت انگمی قیر گویند.

۶- درجه خلوص: می دانیم حلال قیر تتراکلرور کربن و سولفور کربن است. بنابراین اگر نمونه ای از قیر را در هر یک از این مواد حل کنیم، ناخالصی های آن باقی می ماند و از آنجا درجه خلوص قیر را می توانیم تعیین کنیم. درجه خلوص عبارت است از: (وزن نمونه قیر) ÷ [(وزن ناخالصی) - (وزن قیر)]

۷- درجه نرمی: درجه نرمی دمایی است که با رسیدن قیر به آن دما، قیر از حالت جامد به حالت روان در می آید. هرچه درجه نرمی قیر بیشتر باشد، حساسیت کمتری نسبت به تغییرات دما دارد. درجه نرمی قیرهای معمولی حدود ۶۰ تا ۷۰ می باشد.

آزمایش های تعیین خصوصیات قیر:

ازمایش های زیر خصوصیات قیر طبیعی را تعیین می کند:

۱- اندازه گیری نقطه نرمی (Softening Point)

۲- اندازه گیری درجه نفوذ (Penetration Test)

۳- اندازه گیری میزان کشش (Ductility)

۴- اندازه گیری نقطه شکست (Fras Breaking Point)

۵- بررسی اثر حرارت و هوا روی قیر (Thin Film Over Test)

۶- اندازه گیری گرانروی (Viscosity)

۷- اندازه گیری وزن مخصوص (Specific Gravity)

۸- اندازه گیری حلالیت یا درجه خلوص قیر (Solubility)

۹- اندازه گیری نقطه اشتعال (Flash Point)

۱۰- اندازه گیری استقامت مخلوط های آسفالتی به روش مارشال (Marshall)

۱۱- آنالیز غربالی مصالح معدنی (Sieve Analysis)

۱۲- استخراج و آزمایش قیر در مخلوط های آسفالتی (Extraction)

قیر جسمی هیدروکربنی است به رنگ سیاه تا قهوه ای تیره که در سولفید کربن و تتراکلرید کربن کاملاً حل می شود. قیر در دمای محیط، جامد است. اما با افزایش دما، به حالت خمیری در می آید و پس از آن مایع می شود. کاربرد مهم قیر به علت وجود دو خاصیت مهم این ماده است؛ غیرقابل نفوذ بودن در برابر آب و چسپنده بودن.

انواع قیر:

قیر استخراج شده از نفت یا سنگ های معدنی مخصوص، قیر خالص نام دارد که با توجه به منشاء تشکیل، طبقه بندی می شود. قیرهای خالص همچنین برای اینکه خواص مورد نظر برای کاربردهای مختلف را پیدا کنند، تحت فرآیندهای دیگر قرار می گیرند و انواع مختلف قیر را (از جمله قیر دمیده، قیر محلول، قیر امولسیون، قیر پلیمری و...) را تشکیل می دهند.

قیر نفتی (پالایشگاهی) و قیر طبیعی:

قیر معمولاً از تقطیر نفت خام به دست می آید. چنین قیری قیر نفتی یا قیر تقطیری نامیده می شود. قیر نفتی محصول دو مرحله تقطیر نفت خام در برج تقطیر است. در مرحله نخست تقطیر، مواد سبک مانند بنزین و پروپان از نفت خام جدا می شوند. این فرآیند در فشاری نزدیک به یک اتمسفر (واحد) انجام می شود. در مرحله دوم نیز ترکیبات سنگین مانند گازوئیل و نفت سفید خارج می شوند. این فرآیند در فشاری نزدیک به خلاء صورت می پذیرد. در نهایت مخلوطی از ذرات جامد بسیار ریز به نام آسفالتن باقی می ماند که در ماده سیال گریس مانندی به نام مالتن غوطه ور است.

اما برخی از انواع قیر در طبیعت و در اثر تبدیل تدریجی نفت خام و تبخیر مواد فرار آن در اثر گذشت سال های بسیار زیاد به دست می آید. چنین قیری، قیر طبیعی نامیده می شود و دوام آن بیشتر از قیرهای نفتی است. چنین قیری ممکن است به صورت خالص در طبیعت وجود داشته باشد (قیر دریاچه ای) مانند دریاچه قیر بهبهان ایران و دریاچه قیر تیرینیداد آمریکا، یا از معادن استخراج شود (قیر معدنی). قیر طبیعی با نام یواینتایت (Uintaite) نیز شناخته می شود.

قیر دمیده:

قیر دمیده از دمیدن هوای داغ به قیر خالص در مرحله آخر عمل تصفیه به دست می آید. در این فرآیند، هوای داغ با دمای ۲۰۰ تا ۳۰۰ درجه سانتی گراد توسط لوله های سوراخ دار به محفظه حاوی قیر دمیده می شود. در اثر انجام این فرآیند، اتم های هیدروژن موجود در مولکول های هیدروکربورهای قیر، با اکسیژن هوا ترکیب می شود و با تشکیل آب، عمل بسپارش اتفاق می افتد. قیر دمیده نسبت به قیر خالص دارای درجه نفوذ کمتری است، درجه نرمی بیشتری دارد و حساسیت کم تری نسبت به تغییرات دما دارد. این نوع قیر بیشتر در ساختن ورق های پوشش بام، باتری اتومبیل و اندودکاری مورد استفاده قرار می گیرد. علامت اختصاری قیر دمیده R می باشد. مثلا قیر۸۰/۲۵ R به معنای قیر دمیده با درجه نرمی ۸۰ و درجه نفوذ ۲۵ می باشد.

قیر مخلوط یا محلول:

قیر مخلوط به مخلوطی از قیر و یک حلال مناسب (مثلاً نفت سفید یا بنزین) گفته می شود. این قیر در درجه حرارت محیط مایع است و یا با حرارت کمی به مایع تبدیل می شود. قیر مخلوط در انواع آسفالت های پوششی و ماکادامی مورد استفاده قرار می گیرد. سرعت گیرش یا سفت شدن این نوع قیر بستگی به نوع محلول دارد. به طور مثال به دلیل سرعت بالای تبخیر بنزین، قیر حل شده در بنزین سریع تر سفت می شود. این قیر، اصطلاحا قیر تندگیر (RC) نامیده می شود. همچنین قیرهایی که در نفت حل شده اند، قیر کندگیر (MC) نامیده می شوند و به قیرهایی که در نفت گاز یا نفت کوره حل شوند، نفت دیرگیر (SC) گفته می شود. قیرهای محلول بر اساس درجه گرانروی شان درجه بندی می شوند.

کاربرد:

قیر معمولاً در دو حوزه راه سازی و عایق کاری به کار می رود. حدودا ۹۰ درصد از قیر تولیدی، در حوزه راه سازی مورد استفاده قرار می گیرد و مصارف عایق کاری، تنها ۱۰ درصد از مصرف قیر را به خود اختصاص می دهد.

عایق کاری: از قیر معمولاً برای عایق بندی بام ها و کف حمام ها استفاده می شود. معمولاً به منظور تثبیت قیر، آن را همراه با گونی مورد استفاده قرار می دهند که به آن قیرگونی گفته می شود. الیاف گونی نقش مسلح کننده قیر را دارند و قیر را در محل خود تثبیت می کنند. هم چنین محصولاتی مانند مقوای قیری یا نمد قیری که با نام های تجاری نظیر ایزوگام و... ارائه می شوند نیز کاریردی مشابه قیرگونی دارند. به منظور جلوگیری از نفوذ رطوبت زمین به کف ساختمان، از بلوکاژ یا ماکادم استفاده می شود.

مشخصات قیر:

۱- درجه نفوذ: آزمایش درجه نفوذ برای تعیین سختی قیر مورد استفاده قرار می گیرد. در این آزمایش از یک سوزن استاندارد تحت اثر بار ۱۰۰ گرمی در مدت ۵ ثانیه به داخل قیر در دمای ۲۵ درجه نفوذ می کند. مقدار نفوذ برحسب دهم میلی متر درجه نفوذ نامیده می شود. هر چه درجه نفوذ کمتر باشد قیر سخت تر است.

۲- گرانروی: هر چه کند روانی قیر بیشتر باشد خواص جامد بیشتری از خود نشان می دهد. واضح است در دماهای بالاتر کند روانی کمتر است. این مشخصه قیر با دستگاه سی بولت فیورل و یا به روش کینماتیکی اندازه گیری می شود.

۳- درجه اشتعال: درجه اشتعال دمایی است که اگر قیر به آن دما برسد، گازهای متصاعد از آن با نزدیک شدن شعله، مشتعل می شوند و در سطح آن شعله به وجود می آید. حداکثر دمایی که می توان قیر را در کارگاه گرم کرد به درجه اشتعال محدود می باشد.

۴- افت وزنی: افت وزنی قیر در دمای بالا، در اثر تبخیر قسمتی از روغن ها و ترکیبات نفتی آن می باشد. این مشخصه نیز از خواص مهم قیر است. افت وزنی قیر در اُوِن در دمای ۱۶۳ درجه سانتی گراد و در مدت ۵ ساعت (شرایط تقریبی پخت آسفالت) اندازه گیری می شود.

۵- شکل پذیری یا انگمی: اگر نمونه ای از قیر با سطح مقطع ۱ سانتی متر مربع را با سرعت ۵ سانتی متر/دقیقه بکشیم، مقدار افزایش طول نمونه را قبل از پاره شدن خاصیت انگمی قیر گویند.

۶- درجه خلوص: می دانیم حلال قیر تتراکلرور کربن و سولفور کربن است. بنابراین اگر نمونه ای از قیر را در هر یک از این مواد حل کنیم، ناخالصی های آن باقی می ماند و از آنجا درجه خلوص قیر را می توانیم تعیین کنیم. درجه خلوص عبارت است از: (وزن نمونه قیر) ÷ [(وزن ناخالصی) - (وزن قیر)]

۷- درجه نرمی: درجه نرمی دمایی است که با رسیدن قیر به آن دما، قیر از حالت جامد به حالت روان در می آید. هرچه درجه نرمی قیر بیشتر باشد، حساسیت کمتری نسبت به تغییرات دما دارد. درجه نرمی قیرهای معمولی حدود ۶۰ تا ۷۰ می باشد.

آزمایش های تعیین خصوصیات قیر:

ازمایش های زیر خصوصیات قیر طبیعی را تعیین می کند:

۱- اندازه گیری نقطه نرمی (Softening Point)

۲- اندازه گیری درجه نفوذ (Penetration Test)

۳- اندازه گیری میزان کشش (Ductility)

۴- اندازه گیری نقطه شکست (Fras Breaking Point)

۵- بررسی اثر حرارت و هوا روی قیر (Thin Film Over Test)

۶- اندازه گیری گرانروی (Viscosity)

۷- اندازه گیری وزن مخصوص (Specific Gravity)

۸- اندازه گیری حلالیت یا درجه خلوص قیر (Solubility)

۹- اندازه گیری نقطه اشتعال (Flash Point)

۱۰- اندازه گیری استقامت مخلوط های آسفالتی به روش مارشال (Marshall)

۱۱- آنالیز غربالی مصالح معدنی (Sieve Analysis)

۱۲- استخراج و آزمایش قیر در مخلوط های آسفالتی (Extraction)